Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

{{{sourceTextContent.title}}}

Die Siegelwirkung der Blisterverpackung

{{{sourceTextContent.subTitle}}}

Die Siegelwirkung der Blisterverpackung

{{{sourceTextContent.description}}}

Die Verwendung von Blisterverpackungen für feste Dosierungen ist heute eine gängige Praxis in der pharmazeutischen Industrie. Die chinesische State Pharmaceutical Administration hat der Entwicklung von Blisterverpackungen für Medikamente, insbesondere deren Qualität, große Aufmerksamkeit gewidmet und einen Standard für die pharmazeutische Industrie mit dem Titel Aluminium-Kunststoffblisterverpackungen für Medikamente herausgegeben und umgesetzt.

Diese Norm identifiziert eine Vielzahl von Faktoren, die die Siegelqualität von Parametern von Blisterverpackungen beeinflussen. Da die Siegelqualität immer schwer zu kontrollieren ist, sollten ideale Heißsiegelverpackungen klare, dichte, glatte und gleichmäßige Netze aufweisen, die frei von Einstichen und Falten sind. Nur mit solchen Verpackungen verpackte und versiegelte Medikamente können lange gelagert werden. Dieser Beitrag befasst sich mit der Heißsiegelfähigkeit von Blisterverpackungen und den Faktoren, die die Heißsiegelqualität beeinflussen, mit dem Ziel, diese zu verbessern.

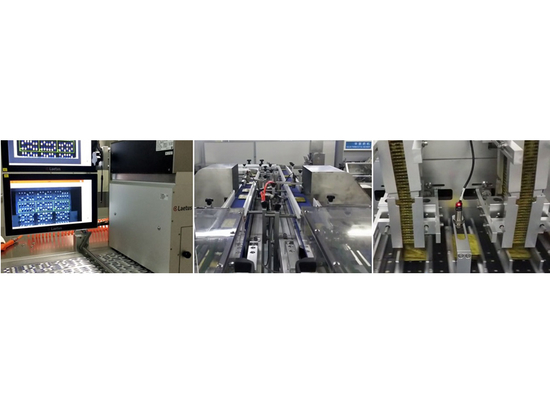

1. Grundlegende Siegelprinzipien und -bedingungen

Dieser Beitrag konzentriert sich auf die Rotationssiegelung von Blisterverpackungen, bei der Aluminiumfolien und PVC unter dem Druck und der Temperatur von Netzwalze und Siegelwalze heißgesiegelt werden. Der Siegeleffekt hängt von drei Faktoren ab: Temperatur, Zeit und Druck. Idealerweise können solche Siegelbedingungen wie "niedrige Temperatur, lange Zeit und hoher Druck" gute Siegeleigenschaften erzielen, d.h. geringe PVC-Verformung, klare Retikulierung, knackige Blister und gute Heißsiegelfähigkeit ohne ernsthafte Pannen. Da jedoch die Laufgeschwindigkeit der Blisterverpackungsmaschine kontinuierlich steigt, verkürzt sich die Heißsiegelzeit. Daher muss die Siegeltemperatur erhöht werden, was zu schlechteren Siegelbedingungen führt. Um dies zu vermeiden, wird die Vorwärmtemperatur der Hochgeschwindigkeits-Blisterverpackungsmaschine vor dem Heißsiegeln erhöht, um den Zeitverlust zu kompensieren und eine perfekte Heißsiegelung zu erreichen. Der Druck ist im Allgemeinen während des Siegelns fixiert und Änderungen treten nur in der Beziehung zwischen Druckbeaufschlagungszeit und Temperatur auf. Der Test zeigt das Verhältnis von Temperatur und Zeit, wenn PVC 0,25 mm beträgt.

Aus der Tabelle können wir das erkennen: Wenn die Laufgeschwindigkeit schnell ist, steigt der Temperaturwert an, um den Siegelprozentsatz zu gewährleisten. Dies liegt daran, dass die Wärme der zu versiegelnden Materialien innerhalb einer Zeiteinheit die Kombination aus Temperatur und Druckbeaufschlagungszeit ist.

2. Vergleich der Heißsiegelfähigkeitsprüfung

Nachdem die Blister-Verpackungsmaschine die Formung und die automatische Zuführung beendet hat, wird PVC zusammen mit Aluminiumfolien mit Klebstoff auf einer Seite heißgesiegelt. Das Heißsiegeln wird in "Punktsiegeln" und "Liniensiegeln" unterteilt. Die Punktsiegelung wird in der Regel bei Taschensiegel-Blisterverpackungsmaschinen verwendet, die Liniensiegelung ist häufig bei Rotationssiegel-Blisterverpackungsmaschinen zu sehen. Die Punktsiegelung ist in einigen Ländern eine gängige Praxis, die dichte Siegelpunkte aufweist und für das Auge angenehm ist. Aber da die Punkte unzusammenhängend sind, kann es leicht zu Leckagen kommen und die Verarbeitungstechnik ist schwer zu kontrollieren. Bei der Liniensiegelung sind die Siegelpunkte kreuz und quer miteinander verbunden und daher sicher und zuverlässig. Daher verwenden die meisten Blisterverpackungsmaschinen die Liniensiegelung. Um die Unterschiede zwischen diesen beiden Arten der Versiegelung zu verdeutlichen, führte die State Pharmaceutical Administration einen Test durch, bevor sie die professionellen Standards genehmigte: Nehmen Sie einige konforme fertige Verpackungsprodukte, legen Sie sie in einen Lecksucher mit gefärbtem Wasser und vakuumieren Sie den Detektor. Wenn die Blister nicht richtig versiegelt sind, tritt gefärbtes Wasser unter dem Einfluss des Druckunterschieds ein, dann ist der Wert der Punktversiegelung einer solchen Testfläche niedriger als der Wert der Linienversiegelung.

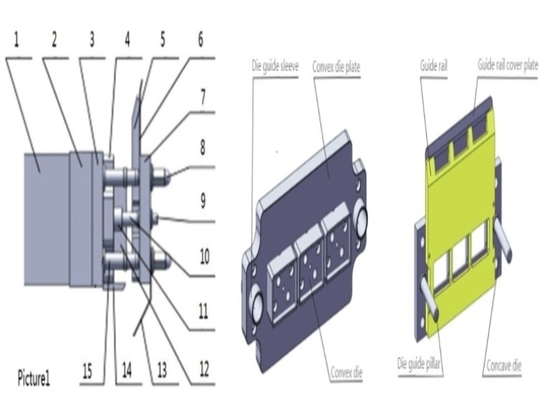

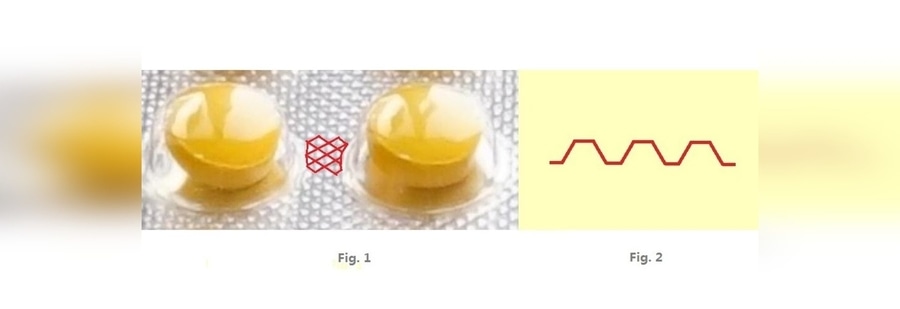

3. Anforderungen an die Wärmeversiegelung von Netzteilen

Die oben genannten "drei Faktoren" sind wesentliche Anforderungen an die Heißsiegelung unter der Voraussetzung, dass Größe und Form der Netzwalze vernünftig ausgelegt sind, was die Grundvoraussetzung für die Heißsiegelung ist. In den folgenden Abschnitten werden Größe und Form von Netzrollen analysiert und diskutiert. Retikulaten sind kreuzweise schräg verlaufende Linien mit einem festen Abstand von 0,8 mm. Die Industrienorm definiert den Mindestabstand zwischen zwei Blistern mit nicht weniger als 2,5 mm und der Zwischenraum sollte mehr als ein Retikulat aufweisen (siehe Abb. 1). Wenn die Oberseite der Retikulate zu scharf ist, werden Aluminiumfolien mit einer Dicke von 0,02 mm durchstochen, was zu einer schlechten Heißsiegelfähigkeit führt. Wenn in diesem Fall Druck und Temperatur reduziert werden, um dieses Problem zu beheben, führt dies zu undeutlichen Retikulaten und unsicherer Heißsiegelung. Wenn sich die Laufgeschwindigkeit von Blistermaschinen ändert, nachdem Druck und Temperatur festgelegt wurden, ändert sich auch die Heißsiegelwirkung. Um das Problem grundlegend zu lösen, sollten die Tiefe des Netzes und die Form der Oberseite (siehe Abb. 2) geändert und die Oberflächenrauheit (Ra) des Netzes auf 3,2 eingestellt werden. Dies kann den Heißsiegeleffekt erheblich verbessern, da eine kleine Plattform von 0,05 mm an der Oberseite des Netzes geschaffen wird, um die Dehnung der Folie zu reduzieren und ein Durchstechen während des Siegelns zu vermeiden. Wenn es also erforderlich ist, den Druck, die Temperatur oder die Zeit während des Betriebs einzustellen, solange die Regel "Erhöhen der Temperatur, wenn die Geschwindigkeit erhöht wird, und Verringern der Temperatur, wenn die Geschwindigkeit verringert wird" eingehalten wird, kommt es zu keiner Punktion.

4. Einflüsse der Temperaturgleichmäßigkeit auf die Heißsiegelqualität

Die Erwärmungstemperatur des Verpackungsmaterials ändert sich mit der Dauer der Druckbeaufschlagung, aber die Temperatur der Heizwalze sollte gleichmäßig sein. Ist dies nicht der Fall, wird der Heißsiegeleffekt beeinträchtigt, und es kommt zu periodisch auftretenden schlechten Siegelungen oder unzureichenden Siegelungen an einer Seite. Die Heizwalze wird durch die elektrische Leiste im Inneren beheizt und ihre Temperatur kann nach Bedarf eingestellt werden. Die elektrische Leiste ist direkt in der Walze mit einem gewissen Einbauspalt installiert. Insbesondere gibt es eine tote Zone über der Leiste, die sie anfällig für Luftkorrosion macht, ihre Lebensdauer verkürzt und die Heißsiegelwirkung beeinträchtigt, wenn sich ihre Temperatur ändert. Um die Qualität der Abdichtung zu verbessern, wird die Installationsmethode der Schiene verbessert, indem die direkt steckbare Schiene durch einen einteiligen Gussheizkörper ersetzt wird, d. h. die elektrische Schiene wird in einen kreisförmigen Heizkörper gegossen, um die Schiene und den Heizleiter miteinander zu verbinden. Die gesamte Oberfläche des Stabes ist in nahtlosem Kontakt mit dem Leiter, um so seine Temperatur über den Leiter auf die Heizwalze zu übertragen. Auf diese Weise wird das Problem der Temperaturungleichmäßigkeit angegangen. Ein solcher Elektrostab zeichnet sich durch Spaltfreiheit, Oxidationszunderfreiheit und erhöhte Lebensdauer aus.

5. Einfluss der Parallelitätstiefe zwischen Netzwalze und Heizsiegelwalze auf die Siegelfähigkeit

Die Netzwalze und die Heißsiegelwalze sollten parallel zueinander stehen, um eine gleichmäßige Druckbeaufschlagung an jedem Punkt der Kontaktlinie während der Versiegelung zu gewährleisten. Zusätzlich zur Eigenrotation während der Versiegelung passt die Retikulierwalze ihre Position automatisch an, um parallel zur Heißsiegelwalze zu bleiben, um die Gleichmäßigkeit der Versiegelung zu gewährleisten.

Fazit

Um die Siegelfähigkeit der Blisterverpackungsmaschine zu verbessern, ist eine weitere eingehende Untersuchung der drei Faktoren der Heißsiegelung und ihrer Beziehung, der netzartigen Formen und der Parallelität zwischen zwei Walzen erforderlich, um den Heißsiegeleffekt kontinuierlich zu verbessern.