Automatische Übersetzung anzeigen

Dies ist eine automatisch generierte Übersetzung. Wenn Sie auf den englischen Originaltext zugreifen möchten, klicken Sie hier

#Neues aus der Industrie

{{{sourceTextContent.title}}}

Poietis automatisiert die Herstellung von biologischem Gewebe

{{{sourceTextContent.subTitle}}}

Partnerschaft Stäubli & Poietis

{{{sourceTextContent.description}}}

Die Herstellung von biologischem Gewebe erfüllt zwar wichtige gesellschaftliche Anforderungen, steht aber auch vor großen Herausforderungen in Bezug auf die Prozessstandardisierung und Skalierung. Mit Blick auf diese Herausforderungen hat das französische Start-up-Unternehmen Poietis die Next Generation Bioprinting (NGB)-Plattform entwickelt, mit der biologisches Gewebe schneller, kostengünstiger und funktioneller in 4D-Technik gedruckt werden kann. Die weltweit erste klinische Studie mit einem biologisch gedruckten Hauttransplantat wird 2022 am Universitätskrankenhaus von Marseille beginnen. Wir sprachen mit Fabien Guillemot, CEO und wissenschaftlicher Leiter von Poietis, und Bruno Brisson, Mitbegründer und Leiter der Geschäftsentwicklung, um mehr über diese hochmoderne Technologie zu erfahren

E-Magazin von MedicalExpo: Welches sind die Haupthindernisse für die großtechnische Herstellung von implantierbaren biologischen Geweben?

Fabien Guillemot: In den letzten zehn Jahren wurde eine erste Generation von Tissue-Engineering-Produkten (TEP) auf den Markt gebracht, hauptsächlich für Knorpel-, Haut- oder Hornhautindikationen. Diese Produkte haben gute klinische Ergebnisse erzielt und den Weg für die Zulassung geebnet. Sie haben aber auch eine Reihe von Problemen mit sich gebracht, die mit der Standardisierung der Herstellungsprozesse, der Reproduzierbarkeit der Produkte und der Skalierung, d. h. der Fähigkeit, sie in großem Maßstab kosteneffizient herzustellen, zusammenhängen

Diese Probleme ergeben sich aus der handwerklichen Herstellungsmethode für diese erste Produktgeneration. Die Zellkulturen sind von Bedienern abhängig und erfordern ein hohes Maß an Engagement von Technikern und Ingenieuren. Eine echte Herausforderung war daher die Automatisierung und die Ersetzung von Bedienern durch Roboter. Dies war der Ansatz des Poietis-Projekts.

MedizinExpo e-Magazin: Welche Vorteile haben Standardisierung und Robotisierung für die Herstellung biologischer Gewebe?

Fabien Guillemot: Zunächst einmal besteht der Vorteil darin, dass die Behandlungen für die Patienten erschwinglicher werden, denn derzeit wird eine bioprinted Hornhaut zu einem Preis von rund 100.000 Euro vermarktet. Trotz des großen Nutzens für die Patienten ist es für die Gesundheitssysteme schwierig, diese Kosten zu tragen. Daher besteht die Herausforderung darin, die Herstellungskosten zu senken, um diese Strategien sowohl klinisch wirksam als auch erschwinglich zu machen

Der andere Vorteil besteht darin, die Funktionalität des biologischen Gewebes zu erhöhen, indem man über die Zusammensetzung und Architektur des Implantats entscheidet. Es hat sich gezeigt, dass die Kontrolle der Architektur des Gewebes dessen Funktionalität erhöht.

MedizinExpo e-Magazin: Sind Sie die Ersten, die dies tun?

Fabien Guillemot: Das Bioprinting wurde bereits Anfang 2003 / 2004 erdacht und entwickelt, aber bisher war es im Wesentlichen für akademische Forschungsanwendungen bestimmt. Die medizinischen Anwendungen des Bioprinting beginnen erst jetzt, weil die Instrumente, die den Anforderungen der Vorschriften entsprechen, vorher nicht verfügbar waren

Wir haben daher unsere Arbeit darauf konzentriert, um 2022 eine erste klinische Studie am Universitätskrankenhaus AP-HM in Marseille mit einem ersten Hauttransplantat aus bioprinted Gewebe starten zu können. Wir werden die allerersten sein, die dies tun. Derzeit gibt es ein konkurrierendes Projekt in Asien und ein weiteres in den Vereinigten Staaten. Beide sind dabei, eine klinische Studie mit bioprinted tissue zu beginnen.

E-Magazin MedicalExpo: Ist die NGB-Plattform nur für den Druck von Haut ausgelegt?

Bruno Brisson: Nein, die Plattform ist sehr vielseitig. Von dem Moment an, als Poietis gegründet wurde, konzentrierten wir uns auf die Haut als erstes Zielgewebe, denn als wir Marktstudien durchführten, stießen wir auf großes Interesse in der Dermokosmetikindustrie. Dies lässt sich dadurch erklären, dass es damals in Europa ein Verbot von Tierversuchen bei der Entwicklung von Kosmetikprodukten gab. Die meisten großen Konzerne waren also auf der Suche nach alternativen Technologien, und das Bioprinting war eine davon

Aber die Plattform kann auch für andere Zell- und Gewebetypen verwendet werden. Wir haben Projekte für Knorpel und Bauchspeicheldrüse sowie zwei Projekte in der Neurologie für das Bioprinting von Neuronen, die etwas weiter fortgeschritten sind. Auch in der Kardiologie und der Augenheilkunde sind wir im Gespräch. Für einige Anwendungen müssen die Module angepasst werden, beispielsweise für die Herstellung von Knorpel, aber die Komponenten der Plattform bleiben die gleichen

MedizinExpo e-Magazin: Die Plattform ist auch mit einem Roboterarm des französischen Unternehmens Stäubli ausgestattet. Was genau macht dieser Roboter?

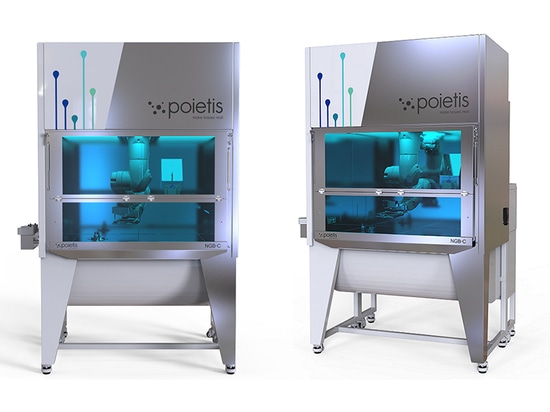

Fabien Guillemot: Die Plattform ist seit Ende 2017 mit dem sechsachsigen TX2-40-Roboterarm von Stäubli ausgestattet, als Poietis das Robotisierungsprogramm für seine Drucker startete

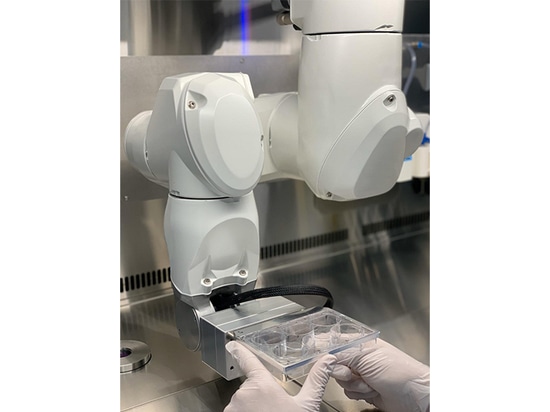

Das Gewebe wird auf einer Zellkulturplatte innerhalb des Plattformgehäuses aufgebaut. Der Drucker besteht aus verschiedenen Druckköpfen, darunter ein Kopf zum Drucken der Zellen und andere zum Drucken der anderen Materialien, aus denen das Gewebe ebenfalls besteht. Der Stäubli-Roboterarm ist dafür zuständig, das zu fertigende Gewebe von einem Druckkopf zum anderen zu bewegen

Er arbeitet mit den verschiedenen in das System integrierten Bioprinting-Modalitäten (Laser und Extrusion), und seine Software kann leicht für eine industrielle Lösung implementiert werden

MedizinExpo e-Magazin: Warum haben Sie gerade diese Roboter ausgewählt?

Fabien Guillemot: Der Hauptgrund ist, dass das Unternehmen in der Lage ist, Roboter in beiden Konfigurationen anzubieten, eine für Forschung und Entwicklung (NGB-R) und eine für klinische Anwendungen (NGB-C). Ihre Roboter entsprechen außerdem der Good Manufacturing Practice (GMP) und werden bereits in der pharmazeutischen Produktion eingesetzt, was für uns ein äußerst wichtiges Unterscheidungsmerkmal war

Der Stäubli TX2-40-Roboter ermöglicht es uns außerdem, die verschiedenen Druckköpfe mit einem sehr hohen Maß an Präzision zu erreichen und gleichzeitig unsere Anforderungen in Bezug auf Geschwindigkeit und Wiederholbarkeit zu erfüllen. Außerdem - und das ist für therapeutische Anwendungen sehr wichtig - arbeitet er mit sehr wenigen Partikeln, die das Gewebe kontaminieren könnten. Die Kontamination des Gewebes ist ein wichtiges Thema, da das Gehäuse, in dem der Drucker untergebracht ist, eine aseptische Umgebung der Klasse A sein muss, die durch eine extrem niedrige Partikelzahl definiert ist

Die Stericlean"-Version des TX2-40 ist vollständig reinigbar und sterilisierbar und ist medizinischen Anwendungen vorbehalten. Der Roboter muss, wie der Rest des Gehäuses, mit Reinigungsmitteln gereinigt und sterilisiert werden können. Der Stericlean-Roboter von Stäubli erfüllte diese Anforderungen und hatte zudem die richtigen Abmessungen, da unsere Drucker nicht zu groß sein dürfen, um in Zelltherapiezentren von Krankenhäusern eingesetzt werden zu können.

MedizinExpo e-Magazin: Sie haben die Plattform Ende 2021 an der APHM in Marseille installiert. Können Sie erklären, wie die klinische Studie ablaufen wird?

Bruno Brisson: Wir haben mit dem Universitätskrankenhaus von Marseille eine Vereinbarung zur Zusammenarbeit in der klinischen Forschung geschlossen. Der große Vorteil der Zusammenarbeit mit ihrem Team besteht darin, dass sie bereits über Fachwissen im Bereich innovativer therapeutischer Arzneimittel (ATMP) verfügen, der regulatorischen Kategorie für bioprinted Produkte. Sie kennen das Thema in- und auswendig, den Zulassungsweg, usw

Die Idee ist, ein Phase-I-II-Projekt durchzuführen, wahrscheinlich mit Dutzenden von Patienten. Wir werden verschiedene Indikationen in Bezug auf Wundheilung, kleine Verbrennungen und traumatische Wunden haben, z. B. werden wir uns nicht direkt an Brandopfer oder chronische Wunden wenden, die Gegenstand einer anderen Studie sein können

MedicalExpo e-magazine: Sie drucken Hautersatzstoffe aus Dermis und Epidermis, ist das auch eine Premiere?

Fabien Guillemot: Ja, bisher konnten die Krankenhäuser mit Hilfe traditioneller Zellkulturverfahren Epidermisblätter herstellen, also nur die oberste Hautschicht. Aber die Herstellung eines dermo-epidermalen Ersatzes, der nicht nur eine Epidermis, sondern auch eine Dermis umfasst, war auf handwerklicher Ebene nicht möglich.

Mit unserer Plattform sind wir in der Lage, einen Dermal-Epidermis-Ersatz herzustellen. Zunächst stellen wir die Dermis her, die sich aus Kollagen und patienteneigenen Zellen zusammensetzt (Fibroblasten, die zuvor aus einer Biopsie entnommen und dann vervielfältigt werden, um von einer 4 cm2 großen Biopsie zu einem 40 cm2 großen Ersatz zu gelangen). In einem zweiten Schritt drucken wir dann die Zellen, die Keratinozyten, die die Epidermis bilden. Sobald wir diese Struktur erhalten haben, bringen wir sie in Kultur und lassen sie reifen, bis wir die gewünschten Eigenschaften erhalten

MedizinExpo e-Magazin: Erfolgt die Vermehrung der Zellen des Patienten bei der Herstellung der Dermis ebenfalls durch 3D-Druck?

Fabien Guillemot: Nein, heute wird der Prozess in drei Schritten durchgeführt:

1/ Zellextraktion und Zellvermehrungsphase aus einer Biopsie;

2/ die Druckphase, in der die verschiedenen Komponenten des Gewebes Schicht für Schicht aufgetragen werden;

3/ die Reifungsphase, in der sich das Gewebe in einem Kulturmedium von selbst entwickelt, bis es die gewünschten Eigenschaften vor der Implantation aufweist.

Was heute automatisiert und robotisiert wird, ist nur die zentrale Phase des Drucks und der Herstellung des Ersatzstoffs. Die Endphase der Reifung ist nicht automatisiert, aber es passiert auch nicht viel, sie ist ziemlich spontan

Andererseits könnte die Anfangsphase der Zellvermehrung irgendwann automatisiert und robotisiert werden. Es gibt andere Unternehmen, die an der Automatisierung der Zellkultur arbeiten. Wir denken darüber nach, wie wir unsere verschiedenen Ansätze kombinieren können, um den gesamten Prozess zu automatisieren und zu automatisieren.

MedizinExpo e-Magazin: Wie lange dauern die verschiedenen Schritte und der Prozess insgesamt?

Fabien Guillemot: Was den Zeitaufwand betrifft, so bestand die Herausforderung darin - und dies war eine Forderung von Klinikern und plastischen Chirurgen -, das Gewebe etwa drei Wochen nach der Biopsie für die Transplantation bereitzustellen. Dies entspricht der Zeit, die Kliniker und Patienten für die Vorbereitung der Wunde benötigen. Wir haben also große Anstrengungen unternommen, um das Verfahren so zu entwickeln, dass dieses Ziel erreicht wird

Im Einzelnen dauert die Druckphase einige Stunden. Dabei galt es sicherzustellen, dass die Lebensfähigkeit der Zellen während des Druckvorgangs erhalten bleibt. Einer der Parameter, der sich auf die Lebensfähigkeit der Zellen auswirkt, ist die Handhabungszeit außerhalb einer sehr angenehmen Umgebung. Es musste daher sichergestellt werden, dass die Herstellungszeit der Zellen weniger als ein paar Stunden beträgt, und das ist uns gelungen

Dies ist auch der Vorteil der Automatisierung und Robotisierung. Vor der Automatisierung mussten in der Regel Hunderte von Arbeitsschritten durchgeführt werden, z. B. das Positionieren einer Patrone oder das Nachfüllen von Tinte, und die Herstellung eines 40 cm2 großen Hautquadrats dauerte etwa 8 bis 9 Stunden. Jetzt, nach der Automatisierung, sind es nur noch 5 bis 10 Arbeitsgänge, und die Herstellung eines 40 cm2 großen Hautquadrats dauert 3 bis 4 Stunden. Wir sind zuversichtlich, dass wir diese Zeit weiter verkürzen können

{{medias[47474].description}}

{{medias[47473].description}}

{{medias[47476].description}}

{{medias[47475].description}}

{{medias[47477].description}}